LED灯泡的组装步骤推测如下:

东芝照明的工序为:①在散热器上固定树脂壳(1处螺丝固定);②插入电源电路底板;③安装金属盖(包括连接布线);④固定LED基片(2处螺丝固定);⑤利用连接器连接布线;⑥连接球形灯罩。

夏普的工序为:①在散热器上固定树脂壳B;(3处螺丝固定);②在散热器中插入树脂壳A;③在树脂壳A中插入电源电路底板;④安装金属盖(包括连接布线);⑤注入填充材料;⑥配置O环;⑦固定金属板(3处螺丝固定);⑧固定LED基片(3处螺丝固定);⑨布线焊接;⑩连接球形灯罩。

与东芝照明以散热器为中心,沿上下两个方向安装部件不同,夏普采用的是从下到上逐步安装的方式。

夏普虽然工序较多,但是在中国的工厂制造的,所以工序虽多仍然可行。而东芝照明是在日本国内工厂组装的,所以从成本上考虑也更需要削减部件数量和组装工时。

变更散热方式实现低成本

正如文章开头介绍的那样,在夏普发表的刺激下,东芝照明通过变更原有产品的设计实现了低价格化。原有产品2009年8月已经可以购买到,为了确认设计上的变更内容,拆解组对原有产品也进行了拆解*8。

外观差异仅在于散热器上方(与球形灯罩之间)的银色装饰环(图10)。因为银色装饰环对提高散热性、提高发光效率没有任何帮助,所以新产品省略了该环。虽然散热器的模具需要随之修改,但考虑到几十万的产量,省略装饰环更有益于降低成本。

图10:东芝照明LED灯泡的比较新产品与原有产品相比,除外观上的涂装颜色从白色变为银色外,还省略了与散热无关的装饰环。

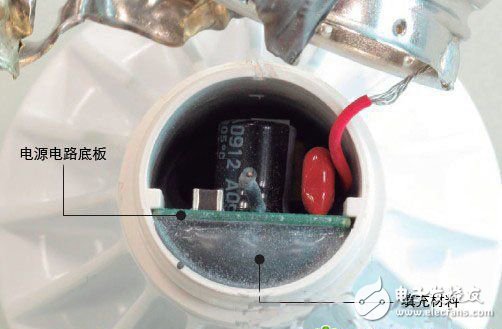

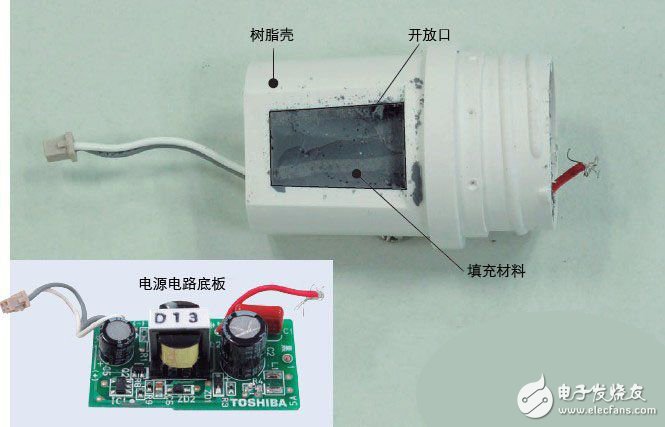

摘下球形灯罩看不出原有产品与新产品的差异。但去除金属盖后,差异则一目了然:原有产品在树脂壳中,电源电路底板内侧存在填充材料(图11)。而新产品的树脂壳中只插入了电源电路底板。

图11:东芝照明LED灯泡(原有产品)的下部为了使电源电路底板的热量高效传导至散热器,底板背面与散热器之间充满了填充材料。

从散热器中拔出树脂壳可以看到,原有产品的树脂壳长度短于新产品(图12)。而且,树脂壳的侧面还有新产品中没有的开放部位。其目的是使壳中的填充材料与散热器相接触。

图12:东芝照明LED灯泡(原有产品)的树脂壳与电源电路底板树脂壳上有开放部位,可供填充材料与散热器的内面接触。

新产品为什么无需填充材料呢?关于这一点,东芝照明的回答是:①原有产品使用6芯片并联的LED封装,而新产品改为了3芯片串联;②电源电路的输出电流减小,发热量也随之降低;所以新产品无需再利用填充材料传导电源电路底板热量。放大观察LED封装的确可以看到芯片数量上的差异。节省填充材料注入工序,组装成本也可以相应降低。

东芝还表示,电源电路底板的变更也有助于降低成本。新产品采用了酚醛纸底板,而原有产品采用的是环氧玻璃底板。按照熟悉电子电路的技术人员的说法:“底板的成本虽说与产量也有关系,但光是此项改变底板就可以从300~500日元降低到约50日元”。

实际取出底板查看,原有产品确实为环氧玻璃底板。与新产品的酚醛纸底板相比,酚醛纸底板的布线仅为单面,而环氧玻璃底板为两面,因此,原有产品的底板较小。也就是说,新产品为采用酚醛纸而扩大了底板面积,容纳底板的树脂壳也不得不增大。

这一设计变更需要修改散热器模具,这是成本增加的因素。但东芝表示:“通过变更设计,散热器使用的材料量会略微减少。综合来看,重新开模仍然能降低成本”。

评 论

请勿进行人身攻击,谩骂以及任何违法国家相关法律法规的言论。

正在加载评论...